Wasserstoffversprödung bei Stahl und wie man sie vermeidet

FAQs: Wie man Wasserstoffversprödung bei Stahl und andere Probleme bei der Handhabung von Wasserstoff verhindert

Buddy Damm, Senior Scientist, Swagelok

Wasserstoff ist dabei eine vielversprechende Lösung. Damit Wasserstoff als emissionsfreier Kraftstoff für eine Vielzahl von Anwendungen eingesetzt werden kann, muss dessen sichere und zuverlässige Handhabung von der Erzeugung bis zur Endnutzung sichergestellt sein.

Die Speicherung und der Transport von Wasserstoff gehen jedoch mit ganz eigenen Herausforderungen einher. Wasserstoff ist das erste Element im Periodensystem. Es besteht aus nur einem positiv geladenen Proton und einem negativ geladenen Elektron und ist damit das kleinste und leichteste Element. In der weltweit zunehmenden Wasserstoffproduktion kommt Wasserstoff sowohl in flüssigem als auch in gasförmigem Zustand zum Einsatz. Wasserstoff verflüssigt sich bei −252,9 °C (−423 °F) und weist im flüssigen Zustand eine etwa 140-fach höhere Dichte auf als im gasförmigen Zustand. Der Transport und die Speicherung von Wasserstoff im flüssigen Zustand ist also deutlich effizienter. Allerdings muss er am finalen Einsatzort als Gas vorliegen. Infolgedessen kann es zum Auftreten zweier Phänomene kommen, die sich auf die in Wasserstoffsystemen zum Einsatz kommenden Metalle auswirken.

- Versprödung bei niedrigen Temperaturen: Bei geringeren Temperaturen verlieren Metalle an Dehnfestigkeit.

- Wasserstoffversprödung: Wenn Wasserstoff bei Umgebungstemperatur in gasförmigem Zustand vorliegt, können Wasserstoffatome in Metalle diffundieren und eine Versprödung verursachen.

Mit Versprödung ist an dieser Stelle die reduzierte Dehn-, Bruch- und Ermüdungsfestigkeit eines Metalls in seinem Einsatzumfeld im Vergleich zu seiner Bruch- und Ermüdungsfestigkeit an der Luft und bei Raumtemperatur gemeint. Dadurch kann es zu einem Systemausfall kommen, der wiederum mit Sicherheitsrisiken, längeren Stillstandszeiten und finanziellen Verlusten einhergeht. Mit dem weiteren Ausbau der Wasserstoffindustrie muss für diese konstruktionstechnischen Herausforderungen eine Lösung gefunden werden, damit sich Wasserstoff langfristig als nachhaltige Kraftstoffalternative durchsetzen kann.

Was also müssen Experten bei der Konstruktion langlebiger Wasserstoffsysteme beachten? Für die Speicherung von Wasserstoff ist insbesondere die richtige Werkstoffauswahl entscheidend. Fluidsysteme aus speziell angepasstem, hochwertigem Edelstahl eignen sich besser, um die mit der Wasserstoffspeicherung einhergehenden Herausforderungen zu meistern. In den nachfolgenden FAQs wird erklärt, was es bei der Werkstoffauswahl der Komponenten für Anwendungen zur Wasserstoffspeicherung zu beachten gilt.

F: Was versteht man unter Metallversprödung bei niedrigen Temperaturen und welche Werkstoffe sind beständig dagegen?

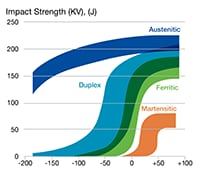

A: Versprödung bei niedrigen Temperaturen bezieht sich auf eine Verringerung der Dehnfestigkeit, der Härte oder der Ermüdungs- und Bruchfestigkeit eines Metalls bei niedrigen Temperaturen. Verschiedene Arten von Edelstahl weisen eine unterschiedliche Beständigkeit gegen Versprödung auf: siehe Abbildung 1 für weitere Informationen. Austenitische Edelstähle zeigen bei niedrigen Temperaturen nur eine geringe Versprödung. Ferritische Stähle (niedriglegierte Stähle, ferritische Edelstähle sowie Duplex-Edelstähle) sind hingegen anfälliger. Daher gelten austenitische Edelstähle als Goldstandard für Anwendungen mit flüssigem Wasserstoff und sind die bevorzugte Wahl, wenn es darum geht, Versprödung bei niedrigen Temperaturen zu verhindern.

F: Was ist Wasserstoffversprödung und wodurch wird sie verursacht?

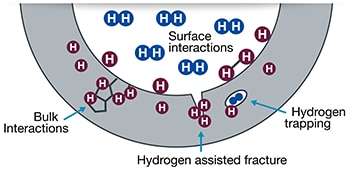

A: Wasserstoffversprödung ist eine Form der wasserstoffinduzierten Korrosion und verringert die Ermüdungs- und Bruchfestigkeit eines Metalls. Wasserstoffmoleküle (blaue Icons in Abbildung 2) können sich in Wasserstoffatome (violette Icons in Abbildung 2) aufspalten und in ein Metall eindringen. Wasserstoffatome lagern sich bevorzugt an Stellen ab, die besonders beansprucht sind, wie z. B. an Rissspitzen oder Besonderheiten in der Mikrostruktur, etwa Korngrenzen, Einschlüssen oder Ablagerungen. In manchen Fällen kann sich atomarer Wasserstoff auch wieder zu zweiatomigem molekularem Wasserstoff rekombinieren.

F: Welche Werkstoffe sind anfällig für Wasserstoffversprödung und welche potenziellen Konsequenzen hat der Einsatz ungeeigneter Edelstähle?

A: Die Verwendung von Werkstoffen, die anfälliger gegenüber Wasserstoffversprödung sind, kann die Wahrscheinlichkeit einer Beeinträchtigung der Systemintegrität erhöhen. An hochfesten Werkstoffen ist die Wasserstoffversprödung stärker ausgeprägt. Austenitische Edelstähle, die sich durch ihre kubisch flächenzentrierte Gitterstruktur (kfz bzw. fcc für Face-Centered Cubic), eine moderate Festigkeit und eine von Natur aus hohe Dehnfestigkeit auszeichnen, sind im Allgemeinen kompatibler mit Wasserstoff als viele andere Metalle. Allerdings können nicht alle austenitischen Edelstähle der Wasserstoffversprödung gleichermaßen gut standhalten. Siehe Abbildung 3.

Insgesamt sind Edelstähle besser für Wasserstoffanwendungen geeignet als viele andere Metalle, doch nicht alle sind in gleichem Maße widerstandsfähig gegenüber Wasserstoffversprödung.

Eine Verringerung der Ermüdungsfestigkeit stellt ein größeres Problem dar als eine Verringerung der Dehnfestigkeit. Dehnfestigkeit bezieht sich auf die Fähigkeit eines Werkstoffs, sich unter Spannung plastisch zu verformen, bevor es zu einem Versagen kommt. Angemessen ausgelegte Komponenten sind keinen Belastungen ausgesetzt, die zu makroskopischen plastischen Verformungen führen. Wiederkehrende Belastungen aufgrund von Druckveränderungen, Vibrationen oder anderen Betriebsbedingungen können allerdings langsam zu einer lokalen plastischen Schädigung und zu einem ermüdungsbedingten Versagen führen. Dabei wird der Stahl durch wiederholte Beanspruchung oder Belastung rissig. Das Ausfallrisiko einer Anlage oder einer Komponente kann weiter steigen, wenn die Werkstoffe korrosionsfördernden Umgebungsbedingungen ausgesetzt sind.

Der Ausfall von Komponenten kann eine Reihe unerwünschter Konsequenzen nach sich ziehen:

- Mögliche Sicherheitsrisiken

- Übermäßig lange Anlagenstillstände für Wartungs- oder Reparaturarbeiten

- Häufigerer Austausch von Komponenten

- Nachhaltigkeitsprobleme durch Freisetzung von Wasserstoff in die Umwelt

- Höhere Gesamtbetriebskosten der Anlage

F: Woran erkennt man, ob ein Edelstahl für den Einsatz in Wasserstoffanwendungen geeignet ist?

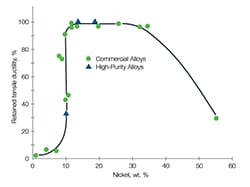

A: Bei hochwertigeren Edelstählen mit höherem Nickelanteil hat sich gezeigt, dass sie für Wasserstoffanwendungen besser geeignet sind, insbesondere wenn diese für eine lange Betriebsdauer vorgesehen sind.

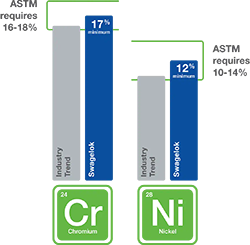

Wie in Abbildung 4 dargestellt, schreibt die ASTM (American Society for Testing and Materials) für 316er-Edelstahl einen Nickelgehalt von mindestens 10 % vor. Allerdings hält 316er-Edelstahl mit einem Nickelanteil von mindestens 12 % den einzigartigen Herausforderungen in Wasserstoffsystemen besser stand. Der Nickelgehalt trägt dazu bei, die Mikrostruktur des Edelstahls zu stabilisieren, wodurch dieser resistenter gegenüber Wasserstoffversprödung ist. In unseren Tests konnten wir nachweisen, dass Wasserstoffversprödung bei 316er-Edelstahl mit einem Nickelgehalt von 12 % nur einen geringfügigen Einfluss auf die Dehnfestigkeit hat.

316er-Edelstahl mit einem Nickelgehalt von mindestens 12 % ist für die besonderen Herausforderungen in Wasserstoffsystemen besser geeignet.

Für die Konstruktion von Wasserstoffsystemen ist 316er-Edelstahl mit hohem Nickelanteil generell gut geeignet. Aufgrund bestimmter Leistungsanforderungen, wie z. B. hohe Festigkeit oder Korrosionsbeständigkeit, kann jedoch die Verwendung eines anderen Werkstoffs durchaus sinnvoller sein. Unter solchen Umständen kann eine sorgfältige Systemauslegung und -wartung unterstützend gegen Versprödung wirken. Um Sie bei Ihrer Entscheidung qualifiziert zu beraten, arbeiten Unternehmen wie Swagelok kontinuierlich an der weiteren Erforschung von Wasserstoff und dessen Auswirkungen auf Legierungen aller Art.

F: Wie stelle ich bei der Werkstoffauswahl sicher, dass die Werkstoffe für die Handhabung von Wasserstoff geeignet sind?

Gerade angesichts des rasanten Wachstums in diesem Marktumfeld kann es mitunter eine echte Herausforderung sein, die jeweils besten Werkstoffe für unterschiedliche Fluidsystemanforderungen zu ermitteln. Doch es ist wichtig, die richtige Entscheidung zu treffen, da sich die Werkstoffspezifikationen für Wasserstoffanwendungen langfristig auswirken. Allem voran besteht die Gefahr, dass Fehlentscheidungen die Akzeptanz von Wasserstoff als zuverlässige und gangbare Brennstoffalternative für eine sauberere Zukunft beeinträchtigen.

Halten Sie Ausschau nach Lieferanten, die über umfassende Werkstoffkompetenzen verfügen und sich einen Namen in der Entwicklung von Produkten für Wasserstoffanwendungen gemacht haben. Wenn Sie Unterstützung bei der Auswahl der optimalen Werkstoffe für Ihren Anwendungsfall benötigen, wenden Sie sich an unsere Experten für Wasserstoffanwendungen. Gemeinsam finden wir eine geeignete Lösung.

Weitere Artikel zur Handhabung von Wasserstoff

Auf was müssen Sie bei der Auswahl von Wasserstoffventilen achten?

Ventile spielen eine wichtige Rolle in Wasserstoff-Fluidsystemen. Erfahren Sie, was Sie bei der Auswahl der geeigneten Wasserstoffventile beachten müssen und wie dies zur Etablierung einer sicheren und zuverlässigeren Infrastruktur für den Wasserstofftransport beitragen kann.

Die Anatomie einer Verschraubung für Wasserstoffanwendungen

Erfahren Sie, wie Hersteller von Brennstoffzellen-Fahrzeugen und der zugehörigen Infrastruktur dank eigens für Wasserstoffanwendungen entwickelter Rohrverschraubungen sowohl die Sicherheit als auch die Zuverlässigkeit ihrer Kraftstoffsysteme verbessern können.

Ask Swagelok: Einblicke in die Themen Wasserstoff, Probenahme und Korrosion

Erhalten Sie mit der Videoserie von Swagelok fundiertes Know-how über Fluidsysteme. Zu den Themen gehören u. a. die Auslegung von Wasserstoffsystemen, das Problem der Wasserstoffversprödung, Offshore-Korrosion und die Probenahme flüssiger Medien.