Максимальное повышение эффективности водородных электролизеров

Оптимизируйте КПД электролизных установок с помощью высокоэффективных жидкостных и газовых систем

Водород получает все более широкое распространение в качестве перспективного низкоуглеродного источника энергии. Вот одно из подтверждений: Европейская комиссия планирует к 2030 году производить 10 миллионов тонн и дополнительно импортировать 10 миллионов тонн возобновляемого водорода в ЕС.1 В Китае спрос на электролизеры в 2023 году составлял чуть более 2 ГВт, однако прогнозируется рост до 40 ГВт к 2028 году.2

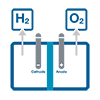

Перспектива массового применения водорода в качестве источника энергии зависит от повышения производительности и безопасности производства. Предпосылки для достижения этой цели заложены в основе предприятия по производству водорода – оптимизированных электролизерах. Электролизеры выполняют важную работу по преобразованию воды и электричества в водород и кислород. Для достижения максимального КПД электролизера необходима стабильная подача воды и эффективный отвод образующихся газов.

Как следствие, жидкостные и газовые системы, выполняющие эти функции, имеют решающее значение при проектировании новых заводов по производству водорода. Давайте рассмотрим более детально, каким образом ваши жидкостные и газовые системы могут влиять на безопасность, производительность и прибыльность предприятия по производству водорода.

Классификация водородных электролизеров

В сфере производства водорода существует два основных вида электролизеров:

Электролизеры с протон-обменной мембраной (PEM): В электролизерах с протон-обменной мембраной для проведения электричества используется не жидкий, а твердый электролит. Такие электролизеры обычно более эффективны, требуют меньше обслуживания и занимают меньше места по сравнению со щелочными. Однако эксплуатация электролизеров с протон-обменной мембраной обходится дороже, поскольку для них требуются драгоценные металлы, например платина.

Независимо от того, какая технология применяется на вашем предприятии, для обеспечения притока воды и отвода газообразного водорода и кислорода необходимы надежные жидкостные и газовые системы.

Узнайте больше о производстве водорода

Узнайте о том, как компания Everfuel взяла на себя задачу «сделать водород реальностью» с помощью высокоэффективных жидкостных и газовых систем для оптимизации производства и хранения водорода.

Снижение риска утечек при установке газовых и жидкостных систем

По мере приближения ввода в эксплуатацию нового предприятия по производству водорода все критически важные жидкостные и газовые системы проходят заводские приемочные испытания. Данный процесс предусматривает проверку и квалификационные испытания оборудования систем (или компонентов), а также документирование на объекте поставщика. В случае водородных систем распространенной практикой является использование тестового газа (обычно это гелий, смесь гелия с азотом или смесь водорода до 5% с азотом), который подают с последовательным увеличением давления для выявления утечек.

Даже небольшие утечки воды на входе в электролизер снижают эффективность его работы. На этапе отвода кислорода и водорода утечки могут привести к потере ценного продукта и создать угрозы для безопасности. Решение этих проблем также требует времени. Сведение утечек к минимуму с самого начала разработки благодаря надлежащему проектированию будет способствовать успешной работе предприятия по производству водорода.

Если утечки обнаруживаются во время заводских приемочных испытаний…

- Необходимо прекратить испытания

- Необходимо продуть систему

- Операторы должны выявить места утечек

- Утечки должны быть устранены вручную

- Испытания необходимо начать заново

Замечания, основанные на практическом опыте

Ана Домингес (Ana Dominguez), директор по инженерно-конструкторским услугам, компания Swagelok

«Одной из самых распространенных причин возникновения утечек после запуска системы является неправильный монтаж. Это касается и предприятий по производству водорода, и практически всех предприятий, где жидкостные и газовые системы являются критически важной частью технологического процесса. Если производители водорода хотят минимизировать расходы во время ввода в эксплуатацию, им может помочь обучение монтажу. Установщики, обладающие необходимыми знаниями и накопленным опытом, с большей вероятностью не совершат ошибки, которые могут привести к утечкам. »

Все это может привести к существенному незапланированному простою и материальным затратам еще до запуска оборудования в эксплуатацию. Для минимизации утечек и сопутствующих расходов может быть целесообразно провести обучение монтажу жидкостных и газовых систем. Следование проверенным рекомендациям по монтажу может помочь избежать проблем во время пусковых испытаний и дорогостоящей доработки критически важных жидкостных и газовых систем.

Обеспечение отвода чистого водорода

Крайне важно, чтобы выходные газы электролизеров имели чистоту, удовлетворяющую требованиям конечного применения, как правило более 99,9%. Обеспечение такого уровня чистоты в равной мере необходимо и в системах отвода, и в самом электролизере.

Это сложная задача. Высокая температура и влажность, присущие процессу электролиза, способствуют возникновению коррозии на стали невысокого качества, которая может загрязнять полученный H2 на пути от электролизера до резервуара для хранения. Коррозия также представляет проблему для безопасности, поскольку сильно корродированные трубки или фитинги с большей вероятностью могут выйти из строя.

Для обеспечения чистоты можно применить несколько стратегий. Необходимо использовать высококачественные системы отбора проб газа для регулярного анализа и контроля уровня чистоты полученного водорода. Кроме того, необходимо правильно выбрать материалы. Высококачественная нержавеющая сталь с содержанием хрома и никеля, превышающим требования Американского общества испытаний и материалов (American Society for Testing and Materials, ASTM), имеет лучшую стойкость к коррозии и водородному охрупчиванию.

Максимальное повышение производительности электролизного оборудования

Благодаря правильно установленным высококачественным жидкостным и газовым системам на входе и выходе, электролизеры смогут раскрыть весь свой потенциал и помочь вам добиться максимальной производительности.

Обеспечение герметичности не только позволит вам избежать дорогостоящей доработки на этапе заводских приемочных испытаний (FAT), но и поможет избежать непредвиденных проблем в обслуживании, а также соответствующие простои в долгосрочной перспективе. Обеспечив стабильный приток и чистый отвод, вы получите эффективный технологический процесс и сократите общую стоимость владения в течение всего срока службы производственного предприятия. Это убедительный повод для оптимизации вспомогательных жидкостных и газовых систем электролизера.

Очень важно с самого начала выбрать высококачественные компоненты и узлы, спроектированные специально для водорода, чтобы ваше предприятие заработало быстро и безопасно, сохраняя производительность на протяжении долгого времени. Если вам нужна помощь, обратитесь к поставщику компонентов для жидкостных и газовых систем с большим опытом в проектировании систем для водорода.

Замечания, основанные на практическом опыте

Кнут Маркер (Knut Marker), технический консультант по сбыту, подразделение Swagelok в Норвегии

«Производство водорода – это совершенно новая область. Здесь не существует стандартного плана по эффективному введению в эксплуатацию нового предприятия без лишних затрат. Однако мы знаем, что производство водорода зависит от бесперебойной перекачки жидкостей и газов, а это уже сфера с отработанными технологиями, которые мы можем применить, чтобы помочь предприятиям по производству водорода минимизировать утечки, а также проблемы с безопасностью и обслуживанием. »

Дополнительные статьи и производстве водорода

Все, что нужно знать об автотранспорте на водороде

Для полноценной реализации этой технологии необходимо обеспечить производство автотранспорта на водородном топливе высококачественными компонентами. Вот что необходимо знать для выработки безопасных, надежных и долгосрочных решений для транспортных средств на водороде.

Пять важнейших рекомендаций для проектирования водородных систем

Водород, как один из самых перспективных источников чистой энергии, имеет важное значение, но устройство систем для работы с ним требует специальных знаний и опыта. Узнайте полезные практические советы для разработки водородных систем.

На что обратить внимание при выборе клапанов для водородных систем

Клапаны являются важнейшей частью водородных систем. Узнайте, на что следует обращать внимание при выборе идеального клапана для водородных систем и как он может способствовать более безопасной и надежной работе водородного транспорта.