Korrosionsresistente Materialien

Machen Sie sich mit den verfügbaren Materialien vertraut, um die vielen Korrosionsarten zu kontrollieren

> Eine druckfreundliche Version des Materialführung auswählen anzeigen und herunterladen

Edelstahl 316

Edelstahl

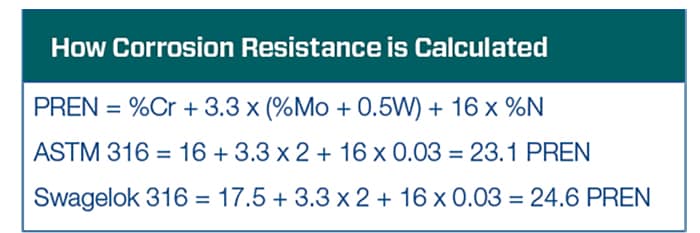

In Edelstahl sind Chrom und Nickel wichtig für Korrosionsbeständigkeit und Dehnfestigkeit. Der Zusatz von >10% Chrom verwandelt Stahl in Edelstahl und schafft so eine haftende und unsichtbare Oxidschicht, die chromreich ist. Die Oxidschicht bildet sich, wenn Chrom in der Legierung mit Sauerstoff in der Umgebungsluft reagiert. Diese Schicht verleiht dem Stahl diese rostfreie Eigenschaft. Der Zusatz von Nickel liefert gute Dehnfestigkeit und vereinfacht das Verformen und Schweißen.

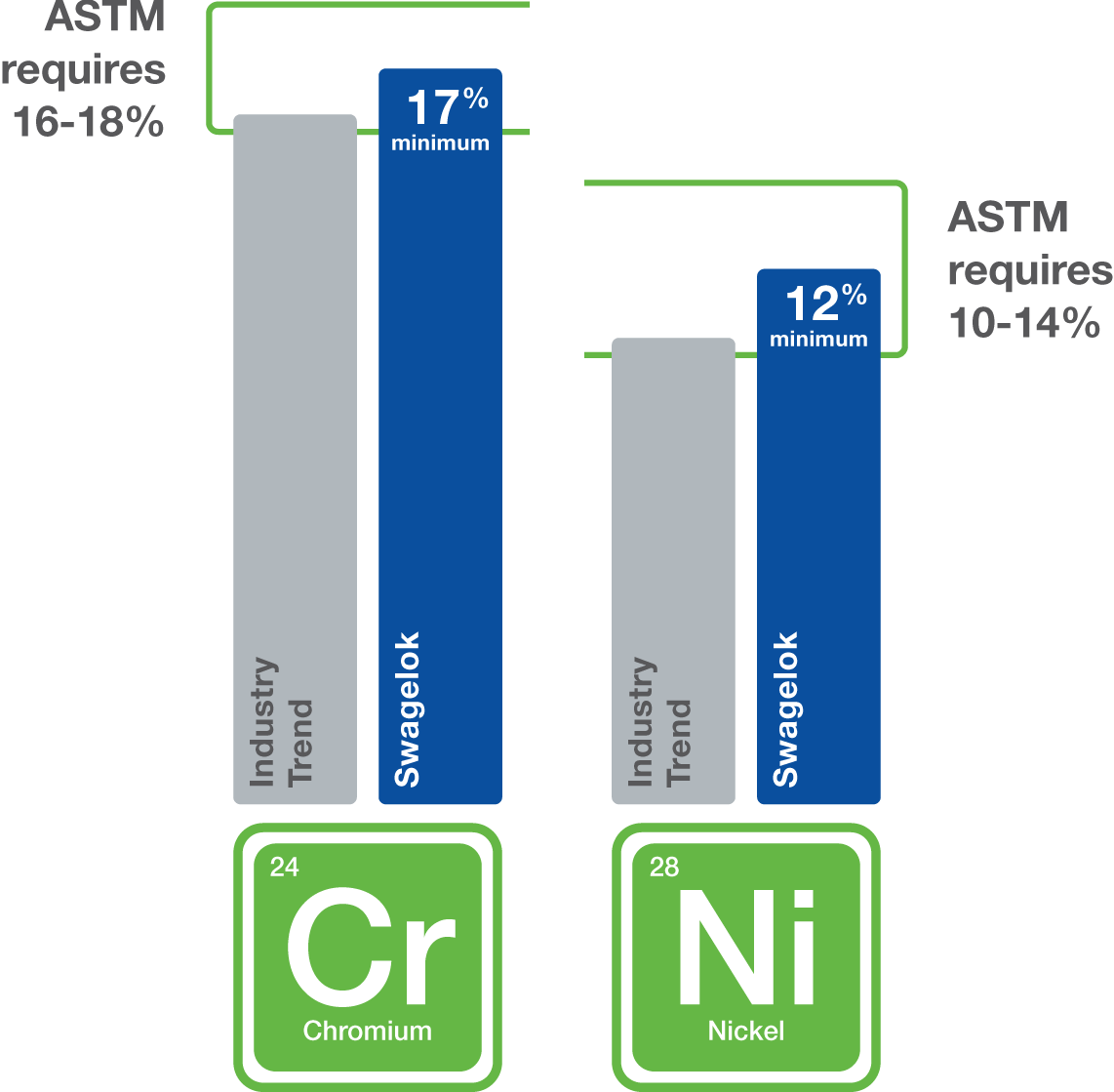

Stangenmaterial ist nicht gleich Stangenmaterial. Swagelok-Materialien enthalten mehr als die Mindestanforderung an Chrom und Nickel, und in manchen Fällen, sogar mehr als der Industriestandard.

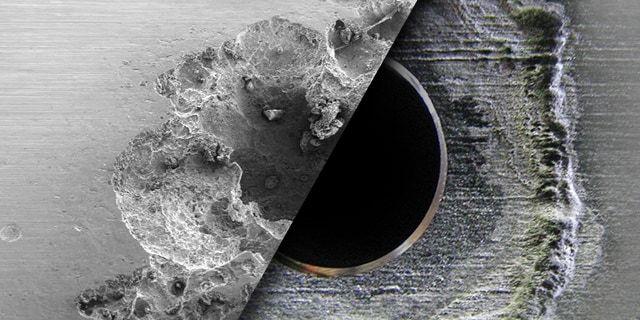

Beachten Sie, dass Edelstahl zwar nicht anfällig gegenüber allgemeiner Korrosion ist, aber Kontaktkorrosion aufweisen kann.

Bekämpfen Sie:

Allgemeiner Korrosion; Lokalisierter Korrosion; Spannungsrisskorrosion; Wasserstoffversprödung

Der richtige Werkstoff ist wichtig

Das Risiko von Spannungsrisskorrosion (SCC) erhöht sich, wenn Chloridkonzentrationen, Temperaturen und die Zugspannung hoch sind. Kein Edelstahl ist vollkommen immun gegen. Wir haben SCC-Tests an Rohrverschraubungen unter Druck mit hervorragenden Ergebnissen durchgeführt. Siehe die Testergebnisse.

6-Moly

Edelstahl

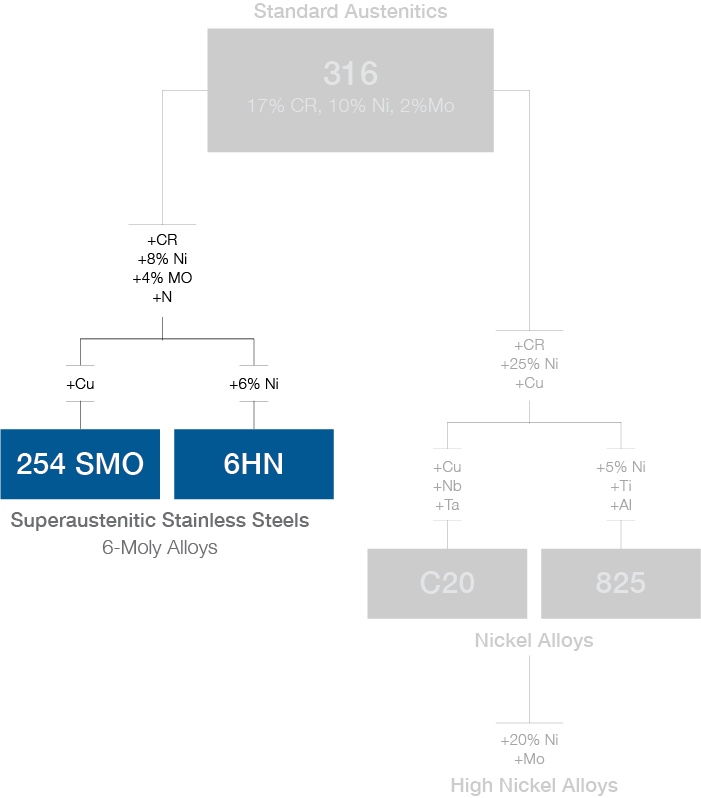

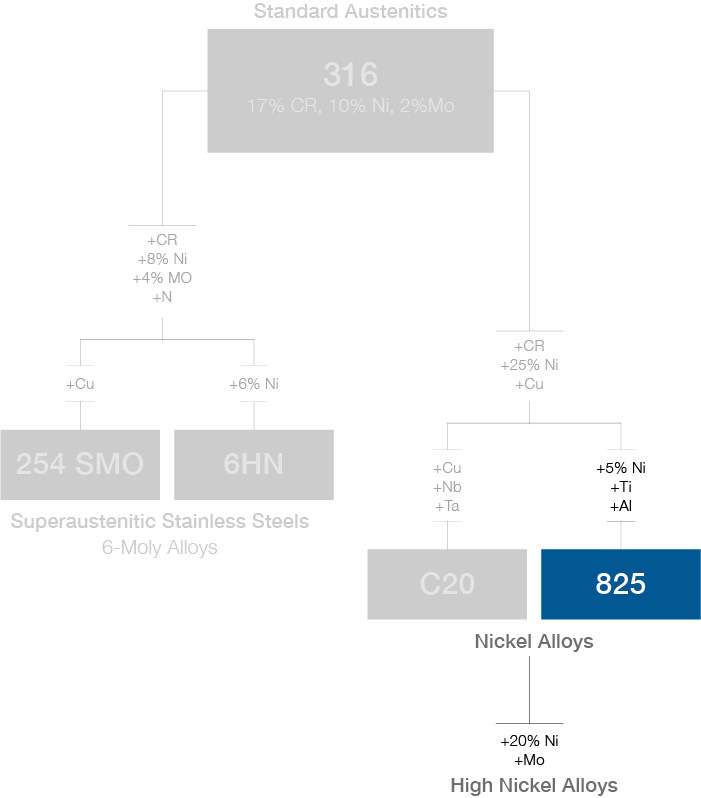

Mit 6-Moly (6Mo)-Legierungen, wie 6HN und 254, führt der Zusatz von mehr Chrom, Molybdän und Stickstoff zu erhöhtem Widerstand gegenüber Lochfraß und Spaltkorrosion in chloridreichen Umgebungen. 6HN hat einen höheren Nickelgehalt (Ni) als 254, wodurch sich die Korrosionsbeständigkeit erhöht. Diese Legierungen werden als superaustenitische Edelstähle bezeichnet, weil sie mindestens 6% Molybdän enthalten.

- Resistent gegen Chlorid-Lochfraß und Spaltkorrosion

- Resistent gegenüber CSCC

- 50% stärker als austenitischer Edelstahl der Serie 300

- Stoßfestigkeit, Umformbarkeit und Schweißbarkeit

- Verfügbar NACE MR0175-konform

- Verfügbar mit NORSOK-zugelassenem Lieferketten-Qualifikationsstandard M-650

Bekämpfen Sie:

Allgemeine Korrosion; Lokalisierte Korrosion; Spannungsrisskorrosion; Sauergaskorrosion; Intragranuläre Korrosion; Wasserstoffversprödung

2507 Super Duplex Edelstahl

Edelstahl

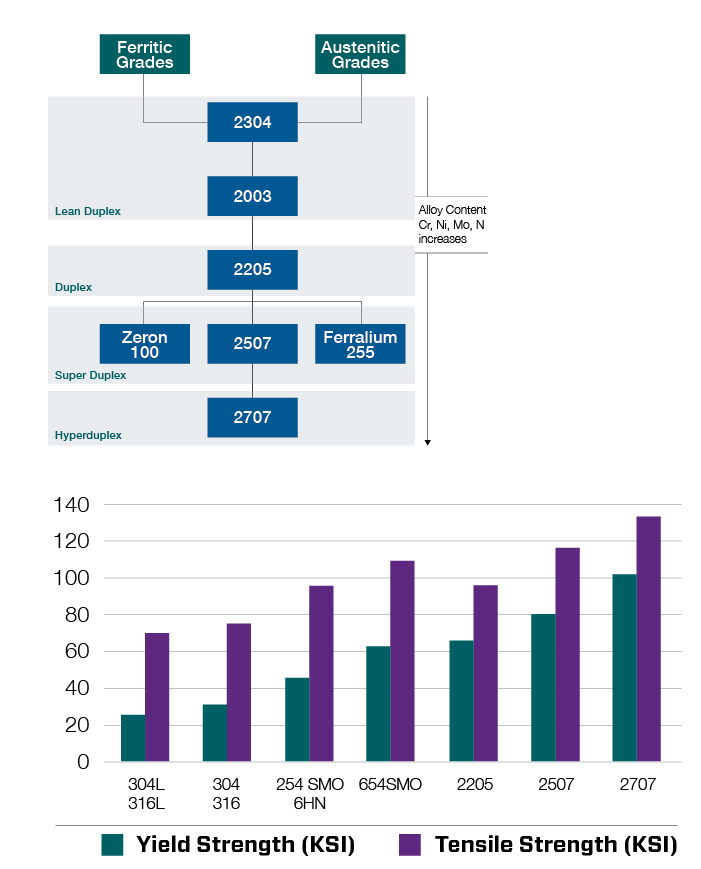

Duplex-Edelstähle weisen eine zweiphasige Mikrostruktur aus austenitischen und ferritischen Fasern auf. Diese Struktur verleiht diesen Materialien eine Kombination aus attraktiven Eigenschaften, darunter auch Beanspruchbarkeit, Dehnfestigkeit und Korrosionsbeständigkeit.

2507 Super Duplex, ferritisch-austenitischer Edelstahl eignet sich gut für den Einsatz in hoch korrosiven Umgebungen. Die Verbindung beinhaltet Nickel, Molybdän, Chrom, Stickstoff und Mangan, die einen hervorragenden Widerstand gegenüber Korrosion, Lochfraß und Spaltkorrosion sowie SCC liefert, aber die Schweißbarkeit nicht beeinflusst.

- Mechanische Festigkeit für höhere Rohr-Druckraten

- Dünnere Wandstärken, Rohre mit höherem Durchfluss sind notwendig um Druckraten beizubehalten

- Schweißbarkeit

- Anwendungen bis zu 250 °C (482°F)

- Höhere Wärmeleitfähigkeit/niedrigerer Wärmeausdehnungskoeffizient als 316SS

- Verfügbar NACE MR0175-konform

- Verfügbar mit NORSOK-zugelassenem Lieferketten-Qualifikationsstandard M-650

Bekämpfen Sie:

Allgemeine Korrosion; Lokalisierte Korrosion; Spannungsrisskorrosion; Sauergaskorrosion; Intragranuläre Korrosion

Alloy 825

Nickellegierung

Alloy 825 (Incoloy® 825) ist eine Legierung aus Nickel-Eisen-Chrom-Molybdän, die dazu entwickelt wurde, um allgemeiner Korrosion, Lochfraß und Spaltkorrosion sowie Spannungsrisskorrosion in zahlreichen Fluiden zu vermeiden..

- Mit Titan stabilisiert (widerstandsfähig gegenüber intragranulärer Korrosion)

- Resistent in Sauergasanwendungen (NACE MR0175)

- Resistent in reduzierenden Umgebungen (z. B. Schwefel- oder Phosphorsäure)

Bekämpfen Sie:

Spannungsrisskorrosion; Sauergaskorrosion; Intragranuläre Korrosion

Alloy 625

Nickellegierung

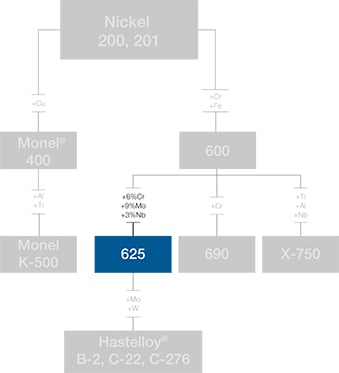

Alloy 625 (Inconel® 625) ist eine Nickel-Chrom-Molybdän-Legierung mit einer kleinen Menge an Niob [Nb] zur Reduzierung des Risikos von intragranulärer Korrosion in einer Vielzahl stark korrosiver Umgebungen.

- Beswtändig gegenüber Salzsäure und Salpetersäure

- Festigkeit und Dehnfestigkeit

- Beständig gegenüber Spaltkorrosion und Lochfraß in Anwendungen mit hohen Temperaturen

- Geeignet für Sauergasanwendungen (NACE MR0175)

Der richtige Werkstoff ist wichtig

Für weitere Informationen, siehe: Alloy 625-Rohre, Mittlerer Druck,Rohr-und Schweißfittings gemäß NACE MR0175 Tabelle A.13.

Bekämpfen Sie:

Allgemeine Korrosion; Lokalisierte Korrosion; Spannungsrisskorrosion; Sauergaskorrosion; Inragranuläre Korrosion

Alloy C-276

Nickellegierung

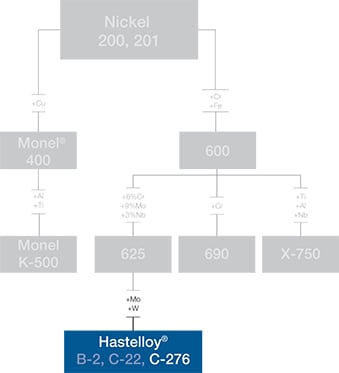

Alloy C-276 (Hastelloy® C-276) enthält Nickel, Molybdän und Chrom. Ihr hoher Anteil an Molybdän macht diese Legierung besonders widerstandsfähig gegenüber Lochfraß und Spaltkorrosion, und es ist eines der wenigen Materialien, die der Korrosion durch nasses Chlorgas, Hypochlorit und Chlordioxid widerstehen können.

- Beständig gegenüber oxidierenden und reduzierenden Fluiden

- Zugfestigkeit, Härte und Festigkeit bei hohen Temperaturen

- Widerstand gegenüber Spaltkorrosion und Lochfraß, SSC und IGC

- Geeignet für Sauergasanwendungen.

Beachten Sie, dass diese Legierung NICHT für den Einsatz in hoch oxidierenden Umgebungen, wie heißer und konzentrierter Salpetersäure empfohlen wird.

Bekämpfen Sie:

Spannungsrisskorrosion; Sauergaskorrosion; Intragranuläre Korrosion

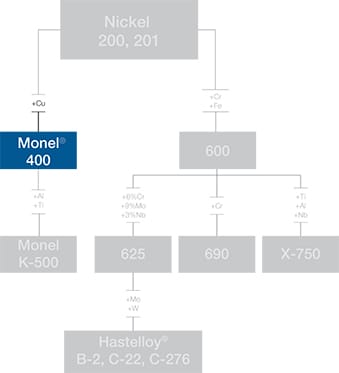

Alloy 400

Nickellegierungen

Alloy 400 (Monel® 400) ist eine Nickel-Kupfer-Legierung, die für ihren außergewöhnlichen Widerstand gegenüber Flusssäure, sowie Spannungsrisskorrosion und Lochfraß in den meisten Süßwasser- und Industriewasser-Anwendungen bekannt ist.

- Festigkeit und Korrosionsbeständigkeit in breitem Temperaturbereich bei vielen verschiedenen Medien

- Mechanische Eigenschaften bleiben bei Temperaturen unter Null erhalten

Beachten Sie, dass stehendes Salzwasser erwiesenermaßen Spaltkorrosion und Lochfraß bei dieser Legierung auslöst.

Bekämpfen Sie:

Lokalisierte Korrosion; Spannungsrisskorrosion

Titan-Legierungen

Andere Legierungen

Titan-Legierungen weisen einen hervorragenden Widerstand gegenüber Korrosion in vielen verschiedenen Umgebungen auf, darunter auch Salzwasser, Salzlake, anorganische Salze, Bleichmittel, nasses Chlor, basische Lösungen, oxidierende Säuren und organische Säuren, in denen sie eine bessere Leistung aufweisen als Edelstahl.

Titan ist besonders dem Folgenden gegenüber resistent:

- Spaltkorrosion

- Ermüdung und Rissbildung bei mittlerer Hitze

- Kaltfließen (Creep = die Tendenz eines Feststoffs, sich langsam zu bewegen und sich bei mechanischer Belastung permanent zu verformen)

Beachten Sie, dass nicht legiertes Titan (Güte 1, 2, 3 und 4) normalerweise bei Temperaturen unter 80° C (175° F) Spaltkorrosion gegenüber nicht resistent ist.

Aufgrund seiner Brennbarkeit ist Titan NICHT für den Einsatz mit Sauerstoffanwendungen geeignet. Es ist auch nicht mit Fluoriden, stark reduzierenden Säuren, kaustischen Lösungen und wasserfreiem Chlor kompatibel.

Bekämpfen Sie:

Überprüfte Kombinationen

Der höhere Chrom- und Nickelgehalt in Swagelok-Verschraubungen, und das einzigartige Niedertemperatur-Härteverfahren zur Herstellung unserer Klemmringe bedeuten, dass wir überprüfte Kombinationen als Alternative zu komplett exotischen Alloy-Lösungen in bestimmten Anwendungen bieten können. Überprüfte Kombinationen verwenden Rohrverschraubungen aus Standard-Edelstahl 316 von Swagelok mit einer Vielzahl an Alloy-Rohroptionen. Das kann eine kostengünstige, korrosionsresistente Lösung für Anwendungen sein, die Salzwasser ausgesetzt sind und liefert die folgenden Vorteile:

- Höherer Alloy-Gehalt als nach ASTM A479 erforderlich

- Höherer Chromgehalt (durchschnittlich 17,5 % gegenüber den erforderlichen 16,0 %)

- Höherer Nickelgehalt (durchschnittlich 12,2% gegenüber den erforderlichen 10,0%)

- Höherer Widerstand gegenüber Lochfraß

- Das einzigartige SAT 12 Niedrigtemperatur-Härteverfahren liefert erstklassige Rohrerfassung, zur Verwendung auf Legierungen

- Erhöhter Widerstand gegenüber Wasserstoffversprödung

- Insgesamt erhöhte Korrosionsbeständigkeit

- Geringeres Risiko einer Kontaktkorrosion basierend auf dem anodischen Index

Wie bei allen Anwendungen mit gemischten Materialien, hängen die Druckraten für Rohre und Verschraubungen unterschiedlicher Legierungen von den niedrigeren Materialraten ab.

Bekämpfen Sie:

Allgemeine Korrosion; Lokalisierte Korrosion; Spannungsrisskorrosion; Intragranuläre Korrosion

Weitere Informationen finden Sie in diesen zusätzlichen hilfreichen Referenzmaterialien von Swagelok.

> Eine druckfreundliche Version des Materialführung auswählen anzeigen und herunterladen