Améliorer la sécurité et faire des économies avec des matériaux optimisés

Pourquoi une sélection optimisée des matériaux pour les systèmes fluides peut aider à améliorer la sécurité et à réduire les coûts dans des installations offshore

Optimiser les coûts est l’un des objectifs les plus importants poursuivis par les propriétaires de plates-formes pétrolières et gazières et d’installations flottantes offshore — juste derrière l’assurance d’une exploitation en toute sécurité et conforme aux réglementations pendant toute la durée de vie de la plates-forme.

Il est possible d’atteindre ces deux objectifs en même temps en spécifiant des matériaux appropriés qui peuvent être utilisés pour une multitude de systèmes fluides et de composants sur l’ensemble de la plate-forme. Par exemple, les tubes et les raccords pour tubes en acier inoxydable 316 offrent une bonne résistance à la corrosion, ce qui en fait des composants économiques dans de nombreuses applications présentes sur une plate-forme. Certaines applications plus délicates nécessiteront quant à elles des alliages encore plus résistants à la corrosion comme les alliages superausténitiques 6-moly ou super duplex 2507 – des matériaux d’emblée plus chers.

Les conditions d’exploitation dans des environnements offshore sont difficiles. Il peut donc être tentant de choisir ces alliages plus résistants pour l’ensemble des tubes et des raccords de la plate-forme. Cependant, vu les kilomètres de tubes et les milliers de raccords utilisés sur une plate-forme, un tel choix peut faire grimper considérablement les coûts tout en offrant peu d’avantages – et parfois aucun – dans les applications dont les conditions d’exploitation sont moins rudes. Par ailleurs, il est communément admis que les tubes et les raccords doivent être fabriqués dans le même matériau. Or, cela n’est pas toujours vrai dès lors que l’on utilise deux matériaux différents, compatibles et résistants à la corrosion galvanique.

En optant pour des combinaisons de matériaux associant l’acier inoxydable 316 et des alliages plus robustes sur l’ensemble de la plate-forme, on peut atteindre un niveau de sécurité élevé tout en maîtrisant les coûts. La suite de cet article précise quelques points qu’un propriétaire de plate-forme devrait connaître concernant les différents types de corrosion pouvant survenir dans des environnements offshore ainsi que la manière d’utiliser quelques connaissances scientifiques pour choisir les bons matériaux pour sa propre plate-forme :

Comprendre la menace que représente la corrosion

Les tubes et raccords utilisés dans les diverses applications rencontrées sur une plate-forme – skids d’injection de produits chimiques, centrales hydrauliques, raccordements des câbles ombilicaux, panneaux de contrôle des têtes de puits, etc. – sont sensibles à différentes formes de corrosion. Les tubes subissent la corrosion par piqûres et la corrosion caverneuse, tandis les raccords sont menacés par la corrosion sous contrainte. Dans tous les cas, cela peut entraîner la défaillance d’un tube ou d’un raccord, et finalement, une fuite potentiellement dangereuse pour la sécurité du personnel.

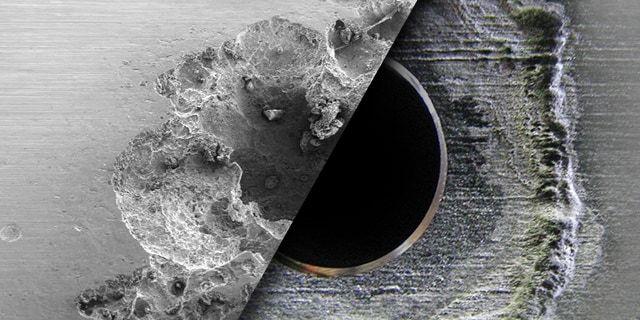

La corrosion par piqûres et la corrosion caverneuse. La corrosion par piqûres et la corrosion caverneuse se produisent à la surface des tubes, là où la couche d’oxyde protectrice riche en chrome du métal se dégrade du fait de son exposition aux ions chlorure présents dans l’eau salée.

La corrosion par piqûres se manifeste par de petites cavités qui apparaissent à la surface du métal. La corrosion caverneuse est un phénomène identique, à cela près qu’elle se concentre dans des fissures étroites, le plus souvent entre les tubes et les colliers de serrage, sous la boue ou les dépôts accumulés sur la surface des tubes ou entre des tronçons de tube adjacents.

Les alliages robustes dont la température critique de piqûration (TCP) et la température critique de corrosion caverneuse (TCC) sont élevées – les alliages 6-moly 254 et 6HN (UNS N08367), l’alliage super duplex 2507 ou les alliages de nickel 825, 625, C-276 ou 400 – sont un bon rempart contre ces risques de corrosion. L’utilisation de colliers en plastique peut également contribuer à atténuer la corrosion caverneuse. Il est également possible d’utiliser de nouveaux colliers en plastique conçus pour évacuer les liquides.

La corrosion sous contrainte due aux ions chlorure (CSC). La CSC peut devenir un problème fréquent dans des milieux à forte concentration en ions chlorure lorsque les raccords pour tubes sont soumis à une contrainte de traction, en particulier lorsque les raccords utilisés sont de moindre qualité. L’assemblage du raccord et la pressurisation du système peuvent provoquer la formation de fissures au niveau de l’écrou du raccord. Ces fissures pourront ensuite se ramifier et s’étendre sous l’action des ions chlorure. À terme, l’écrou peut finir par se fissurer complètement, parfois de façon soudaine.

Les mêmes alliages plus robustes, capables de réduire le risque de corrosion par piqûres et de corrosion caverneuse, peuvent également contribuer à réduire le risque de CSC. Cela dit, un acier inoxydable 316 de qualité possédant des teneurs élevées en nickel (12 % minimum) et en chrome (17 % minimum) – soit plus que le minimum exigé par les normes ASTM applicables – peut être tout aussi efficace dans des environnements légèrement ou moyennement corrosifs, offrant ainsi aux propriétaires de plates-formes une solution pour optimiser les coûts tout en préservant la sécurité des systèmes.

Optimiser votre cahier des charges.

Sachant quels types de corrosion affectent les tubes et les raccords et connaissant les matériaux capables de résister à chaque type de corrosion, une solution semble s’imposer : associer des tubes fabriqués dans des alliages robustes avec des raccords en acier inoxydable 316 de qualité pour lutter efficacement et à moindre coût contre la corrosion tout en améliorant la sécurité des systèmes.

Certaines autres caractéristiques doivent également être prises en compte dans le choix des raccords pour tubes. En plus d’utiliser des raccords fabriqués dans un acier inoxydable 316 à fortes teneurs en nickel et en chrome, il convient de rechercher des raccords pour tubes dont les bagues ont été trempées afin d’assurer un maintien ferme et fiable du tube. Cela permet de créer un joint étanche et confère au raccord une excellente résistance aux vibrations. Si vous souhaitez vous assurer des performances de cette combinaison raccord-tube, demandez à votre fournisseur de vous faire parvenir les rapports d’essais correspondants. Il peut également être judicieux de s’enquérir des contrôles effectués pendant la fabrication pour s’assurer de la qualité et des performances des produits.

Enfin, souvenez-vous qu’il est important d’utiliser des techniques de montage appropriées. Même si les matériaux des composants ont été optimisés, une mauvaise installation de ces composants peut nuire aux performances du système. Assurez-vous que les techniciens de la plate-forme savent comment manipuler les tubes et assembler les raccords correctement afin de garantir un système étanche et fiable. Votre fournisseur pourra éventuellement vous proposer des possibilités de formation pour perfectionner les techniques de votre personnel.

En fin de compte, le choix d’une combinaison de matériaux pour les systèmes fluides de votre plate-forme dépendra des conditions et de l’environnement d’exploitation, de vos préférences, du niveau de risque que vous êtes prêt à accepter et de votre budget. Il existe toutefois de nombreux environnements d’exploitation dans lesquels il est possible de faire en toute sécurité des économies sur les raccordements en s’adressant au bon fournisseur.

Vous souhaitez en savoir plus sur les matériaux et les associations de matériaux adaptés aux systèmes fluides offshore ? Contactez-nous dès aujourd’hui pour découvrir comment Swagelok peut vous aider à optimiser les matériaux de vos composants.

Articles Liés

L’importance des matériaux : choisir le matériau qui va résister à la corrosion

Une plate-forme offshore peut compter près de 15 km de tubes, plus de 20 000 composants de systèmes fluides, pas moins de 10 000 raccords et jusqu’à 8000 liaisons mécaniques. On comprendra alors pourquoi choisir des matériaux résistants à la corrosion n’est pas une tâche facile. Découvrez comment faire les bons choix pour votre application.

Comment éliminer les risques d’accident sur les plates-formes pétrolières et gazières grâce à la formation

Il est important de former correctement le personnel des plates-formes pétrolières et gazières sur des systèmes fluides potentiellement dangereux. Découvrez comment une formation adéquate peut contribuer à éviter des accidents.

Corrosion par piqûres et corrosion caverneuse : savoir les différencier

Tous les ans, la corrosion de l'acier inoxydable dans les systèmes à tubes est une cause majeure de pertes de profits pour les compagnies pétrolières et gazières. Découvrez comment détecter et lutter contre deux grands types de corrosion – la corrosion par piqûres et la corrosion caverneuse – grâce aux conseils d'experts de Swagelok.