Corrosion par piqûres et corrosion caverneuse : savoir les différencier

Corrosion par piqûres et corrosion caverneuse : savoir les différencier

La corrosion – c’est-à-dire la dégradation des matériaux industriels par réaction chimique avec le milieu environnant – est un problème qui coûte extrêmement cher. Les dommages causés par la corrosion non contrôlée sur les systèmes de tuyauteries exploités en mer ou sur le littoral sont une cause majeure de pertes de profits. Selon une étude réalisée par l’Association nationale des ingénieurs spécialisés en corrosion (NACE), ces pertes se chiffrent à plus d’un milliard de dollars chaque année. Plus précisément, la NACE répartit ces coûts de la manière suivante : 589 millions de dollars pour les dégâts causés aux pipelines et installations de surface ; 463 millions de dollars pour les tubes de fond de puits ; 320 millions de dollars supplémentaires en dépenses d’investissement liées à la corrosion.

Il y a toutefois un point positif : il est possible d’atténuer ou de prévenir les phénomènes de corrosion courants en prenant des mesures relativement simples avant qu’ils ne causent des dommages majeurs et coûteux aux systèmes fluides des installations pétrolières et gazières.

Prendre des mesures préventives nécessite cependant de savoir repérer et différencier divers types de corrosion pour pouvoir mettre en œuvre des solutions appropriées. La corrosion par piqûres et la corrosion caverneuse font partie des types de corrosion que l’on rencontre le plus souvent dans l’industrie pétrolière et gazière – et qui coûtent le plus cher. En gardant cela à l’esprit, nous allons maintenant expliquer l’origine du phénomène de corrosion, la différence entre corrosion par piqûres et corrosion caverneuse, ainsi que les mesures que vous pouvez prendre pour protéger vos actifs de production de défaillances liées à la corrosion.

Comment se produit la corrosion de l’acier inoxydable

Comment se produit la corrosion de l’acier inoxydable

Presque tous les métaux utilisés dans le monde sont sujets à la corrosion dans certaines circonstances. Il est toutefois possible de prendre des mesures pour prévenir la corrosion de l’acier inoxydable dans les installations pétrolières et gazières, en particulier les installations offshore. Ces mesures nécessitent d’avoir une connaissance élémentaire des différents types de corrosion et des facteurs qui en sont à l’origine. Savoir où rechercher les signes d’une corrosion permet de limiter les risques sur des plates-formes pétrolières et dans des raffineries avec des économies de temps et d’argent substantielles à la clé.

Fondamentalement, la corrosion est un ensemble de réactions électrochimiques qui associe une oxydation (perte d’électrons) au niveau d’une anode et une réduction (gain d’électrons) au niveau d’une cathode. Par exemple, lorsque le fer présent dans un tube s’oxyde, chaque atome de fer perd deux électrons et se dissout dans l’eau sous forme d’un ion positif Fe2+. Au même moment, les électrons du fer oxydé participent à une réaction de réduction faisant intervenir de l’oxygène (O2) dissout dans l’eau (H2O) pour former des ions hydroxyde négatifs (OH-).

Des systèmes de tubes métalliques sont souvent utilisés pour l’instrumentation analytique, l’instrumentation de process, les conduites hydrauliques, les applications de régulation et les réseaux de distribution. De nombreux composants utilisés dans les installations pétrolières et gazières sont fabriqués dans un acier inoxydable contenant plus de 10 % de chrome. Le chrome favorise la formation d’une couche d’oxyde qui protège le métal de la corrosion. La corrosion des aciers inoxydables survient toutefois lorsque les conditions ambiantes ou une action mécanique provoquent une dégradation de cette couche protectrice. Si cette couche ne parvient pas à se reformer dans une solution donnée, la corrosion peut alors se propager rapidement.

Encore une fois, presque tous les métaux sont sujets à la corrosion dans certaines conditions. Par exemple, la rouille – sous-produit courant de la corrosion de l’acier au carbone – est un oxyde qui apparaît lorsque le fer se corrode. Il existe toutefois de nombreux autres types de corrosion. Or, à chaque type de corrosion est associé un risque particulier qui doit être évalué de manière à choisir le matériau le mieux adapté à votre application.

Corrosion par piqûres et corrosion caverneuse : quelle est la différence ?

Corrosion par piqûres et corrosion caverneuse : quelle est la différence ?

En fonction de la composition des matériaux de fabrication utilisés, de l’environnement d’exploitation et des fluides des process, plusieurs types de corrosion peuvent causer de gros dégâts sur des installations pétrolières et gazières. Cela étant, deux formes de corrosion localisée de l’acier inoxydable sont plus courantes que les autres : la corrosion par piqûres et la corrosion caverneuse.

Corrosion par piqûres

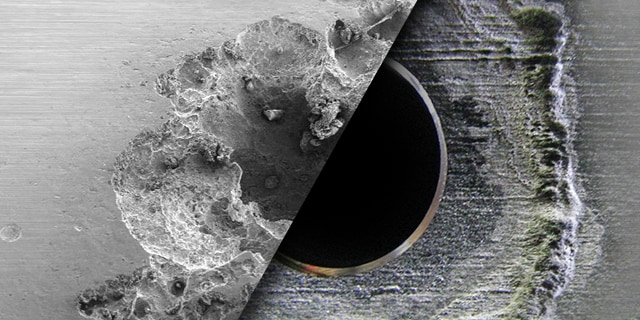

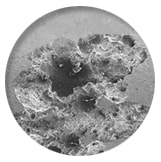

S’il est possible de repérer visuellement le point d’entrée d’une piqûre, il se peut toutefois que celle-ci se répande bien au-delà de ce point sous la surface du métal. Si rien n’est fait, ces piqûres peuvent devenir suffisamment profondes pour perforer entièrement la paroi d’un tube. Cela peut provoquer des fuites qui ont un coût, entraîner des risques pour l’environnement et la sécurité, et nécessiter de coûteuses interventions de maintenance imprévues. La corrosion par piqûres peut également faciliter l’apparition et le développement de fissures dans des composants soumis à des efforts de tension. Une forte concentration en ions chlorure (Cl-) – créée notamment par l’évaporation de gouttelettes d’eau salée déposées sur une surface – favorise la corrosion par piqûres, en particulier à des températures élevées.

Lorsque l’on examine un tube en acier inoxydable pour y trouver les signes d’une corrosion par piqûres, on recherchera des dépôts brun rougeâtre d’oxyde de fer ainsi que la présence éventuelle de cavités qui auront pu se former sur la surface du métal. On portera une attention particulière aux surfaces sur lesquelles de l’eau riche en ions chlorure (Cl-) (p. ex. de l’eau de mer) est susceptible de s’accumuler et de s’évaporer. Lorsque l’eau s’évapore, la concentration en Cl- augmente dans l’eau restante, ce qui la rend encore plus corrosive.

Corrosion caverneuse

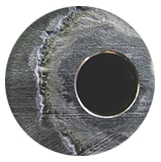

Dans un système fluide, des anfractuosités sont généralement présentes entre les tubes et les supports ou les colliers qui les soutiennent, entre deux tronçons de tube adjacents ou sous la boue ou les dépôts qui ont pu s’accumuler sur des surfaces. Pratiquement inévitables, ces anfractuosités, lorsqu’elles sont étroites, constituent l’un des principaux dangers pour l’intégrité des aciers inoxydables. Dans des installations offshore ou côtières, la corrosion caverneuse se produit souvent lorsque de l’eau de mer se diffuse dans une anfractuosité où elle crée un milieu chimiquement agressif dont les ions responsables de la corrosion peuvent difficilement s’extraire. Dans cette situation, c’est toute la surface à l’intérieur de l’anfractuosité qui peut se corroder à un rythme rapide.

La corrosion caverneuse ne peut être observée que lorsque l’on démonte le collier qui tient un tube. Il est important de se souvenir que, par rapport à la corrosion par piqûres, la corrosion caverneuse peut se produire à des températures plus basses, car il est plus facile de faire apparaître une cavité dans une anfractuosité déjà présente, par exemple, au niveau d’un collier de serrage.

Comment prévenir la corrosion par piqûres et la corrosion caverneuse

Former son personnel aux bases de la physique des matériaux et adopter de bonnes pratiques de prévention permettra de limiter la corrosion dans de nombreuses situations.

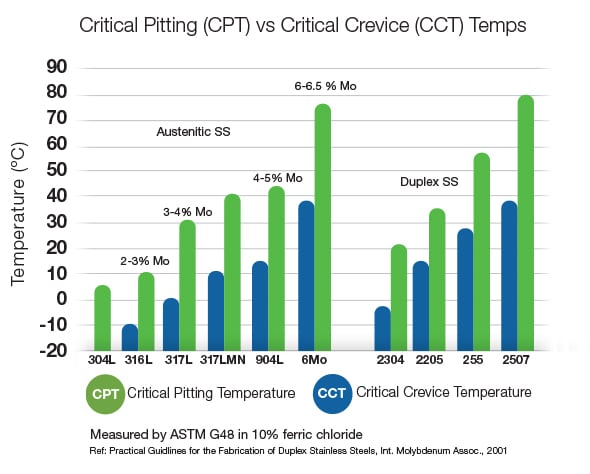

Tout d’abord, les matériaux utilisés dans des systèmes de tuyauterie – pour les tubes eux-mêmes, mais aussi pour les supports et colliers – doivent être choisis avec soin. Les tests effectués en laboratoire – selon la norme ASTM G48 – pour déterminer la température critique de piqûration (TCP) et la température critique de corrosion caverneuse (TCC) constituent un outil précieux pour comparer des matériaux qui seront utilisés dans des milieux corrosifs. Le test TCP permet de déterminer la température à laquelle les piqûres commencent à apparaître sur un matériau dans une solution corrosive particulière. De la même façon, le test TCC permet de déterminer la température à laquelle la corrosion caverneuse commence à apparaître sur un échantillon comportant une anfractuosité aux caractéristiques définies exposé à une solution corrosive.

Les matériaux qui ont une TCP et une TCC élevées sont généralement plus indiqués pour une utilisation dans des environnements corrosifs similaires par rapport à des matériaux dont la TCP et la TCC sont plus basses. Par exemple, on constate sur la figure ci-dessus que la TCP de l’acier inoxydable 304L est la plus basse – parmi les matériaux testés – alors que les alliages 6Mo et 2507 ont les TCP et TCC les plus élevées. Ces deux alliages auront donc toutes les chances de mieux résister à la corrosion par piqûres et à la corrosion caverneuse que les aciers inoxydables 304L et 316L dans des solutions contenant des ions chlorure. Il est important de garder à l’esprit que ces tests sont utiles pour comparer et choisir des matériaux, mais qu’ils ne permettent pas de prédire à quel moment surviendra une défaillance du matériau en situation réelle.

Les tubes en acier inoxydable 316L (UNS S31603) conviennent à de nombreuses installations, tant qu’ils restent propres et que la température n’est pas trop élevée. La corrosion des tubes en acier inoxydable 316L se rencontrera davantage dans les climats chauds, en particulier dans les endroits où des dépôts de sel se forment facilement, ainsi que dans les installations où la rouille provenant de poutres et de planchers en acier au carbone s’accumule sur des surfaces en acier inoxydable. Cependant, parce qu’il contient du molybdène, l’acier inoxydable 316L sera plus performant que l’acier inoxydable 304L (UNS S30403) dans ces environnements corrosifs.

Pour les situations dans lesquelles les caractéristiques de l’acier 316L sont insuffisantes pour répondre aux exigences de durée de vie de l’application, on optera pour des tubes fabriqués dans des aciers inoxydables super austénitiques (p. ex. les alliages 6Mo ou 6HN, UNS N08367) ou super duplex (p. ex. l’alliage 2507, UNS S32750), dont la résistance à la corrosion est considérablement améliorée. Par ailleurs, avec une limite d’élasticité et une résistance à la traction supérieures, les aciers inoxydables super austénitiques et super duplex facilitent également la construction de systèmes conçus pour supporter une pression de service admissible maximale (PSAM) élevée. Vous pourrer éviter des erreurs coûteuses en demandant conseil à votre fournisseur de tubes et de raccords pour choisir des produits et des matériaux adaptés.

En plus de bien choisir les matériaux, il convient d’adopter de bonnes pratiques pour prévenir la corrosion et limiter autant que possible le nombre d’endroits où la corrosion caverneuse est susceptible d’apparaître. Une façon de limiter la corrosion caverneuse dans un système consiste à éviter de placer directement les tubes contre une paroi ou l’un contre l’autre. Lorsque l’on observe une corrosion caverneuse sur des tubes en acier inoxydable 316L, on peut alors les remplacer par des tubes fabriqués dans un métal plus résistant à la corrosion comme l’alliage 6Mo, tout en conservant l’acier inoxydable 316L moins coûteux pour les raccords.

Vous désirez en savoir plus ? Certains programmes de formation permettront à votre équipe d’acquérir des connaissances encore plus approfondies qui bénéficieront à la fois aux nouvelles recrues et aux professionnels confirmés. Vous pouvez en outre explorer le Point de repère Swagelok pour en apprendre davantage sur la prévention de la corrosion et sur d’autres moyens de maintenir en permanence le fonctionnement de vos actifs de production à un niveau optimal.

Articles Liés

L’importance des matériaux : choisir le matériau qui va résister à la corrosion

Une plate-forme offshore peut compter près de 15 km de tubes, plus de 20 000 composants de systèmes fluides, pas moins de 10 000 raccords et jusqu’à 8000 liaisons mécaniques. On comprendra alors pourquoi choisir des matériaux résistants à la corrosion n’est pas une tâche facile. Découvrez comment faire les bons choix pour votre application.

Améliorer la sécurité et faire des économies avec des matériaux optimisés

Découvrez comment maîtriser les coûts et améliorer la sécurité de nombreuses applications rencontrées sur des plates-formes offshore en optimisant la sélection des matériaux de fabrication des tubes et des raccords utilisés dans ces applications.